IDrive2000高壓變頻器在離心式循環壓縮機上的設計方案

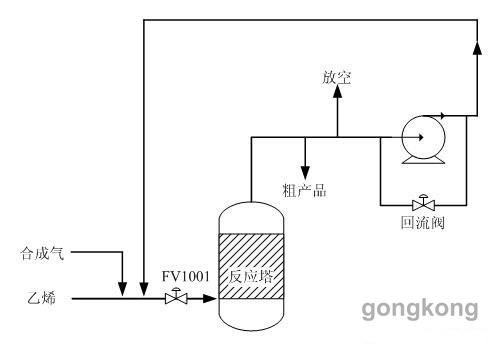

概述:通過對離心式循環壓縮機運行工藝的了解,上海亞東石化有限公司采用上海億思特電氣股份有限公司研發、生產的IDrive高壓變頻器對電機進行調速改造,取得了很大的節能效益。隨著高壓變頻器市場的進一步成熟,將會有越來越多的設備列入改造之列,為國家的節能減排作出貢獻。 一、項目概況 上海亞東石化有限公司成立于2003年1月,公司位于上海市奉賢區,經過幾年發展,公司擁有20000t/a丙醛裝置,10000t/a丙醇裝置,15000t/a丁辛醇殘液回收裝置,30000t/a辛醇裝置,其中高壓變頻器應用在丙醛車間的循環氣壓縮機上。此負載設備為離心式循環壓縮機,參數如下: 壓縮機型號 4V-2S 電動機型號 YB450M1-2 生產廠家 錦西化工機械廠 生產廠家 南陽防爆電機廠 介質 合成氣(CO,H2等) 額定功率Pdn 450kW 功率 323 kW 額定轉速n0 2980 r/min 額定轉速 14029 r/min 額定電壓U0 6kV 額定流量 20190 m3/h 額定電流I0 52.1A 入口壓力 1.35 MPa 額定功率因數 0.88 出口壓力 1.85 MPa 增速箱增速比 1:4.7 二、生產工藝流程 來自辛醇車間的合成氣與烯徑廠的乙烯混合進入合成反應塔,在催化劑的作用下生成氣相丙醛經過冷卻,冷凝得到粗丙醛,氣體經循環氣壓縮機,返回合成反應器,液相粗丙醛進入精餾塔精餾得到丙醛產品。粗丙醛收集系統工藝流程如圖1所示:

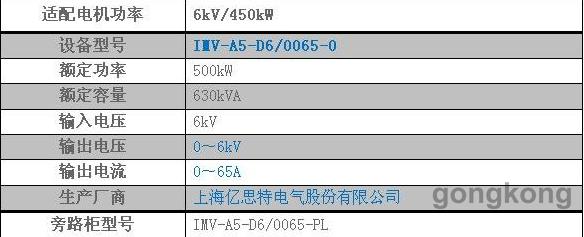

在實際應用中,工頻時每次啟動壓縮機都是重載啟動,啟動起來十分不容易,同時還給工藝上帶來很大隱患,比如噪音大,啟動電流大,影響設備壽命、壓力突變等。另外,由于負載的波動性較大,電機很少在滿載情況下運行,僅依靠關出口閥、打回流來調節流量,浪費嚴重,能耗較高,運行十分不經濟。為了解決這一系列問題,通過多方調研,我廠決定采用高壓變頻器對電機進行調速改造。 三、改造方案 1、設備選型 根據用戶電機參數及負載情況,配置由億思特公司生產的IDrive2000系列高壓變頻調速系統;該產品具有設計余量大、過載能力強,操作方便,質量可靠等優點。循環壓縮機使用變頻器型號以及主要參數如下:

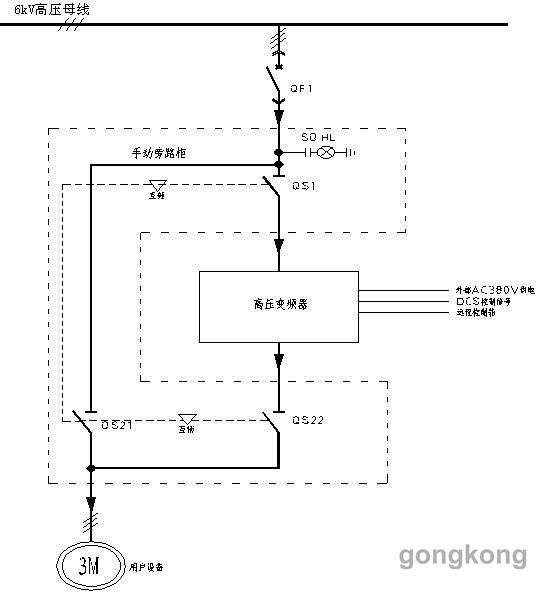

2、 一次主回路方案 據客戶需求,綜合考慮客戶現場實際運行特點,以及產品的先進性、可靠性和高性價比,選用IDrive2000系列高壓變頻調速系統進行系統方案設計。為了充分保證系統的可靠性以及設備的利用率,變頻器配置方案采用“一拖一手動”方式,即一臺電機配置一套變頻裝置,任何一臺電機都可工作在變頻運行狀態或工頻運行狀態,彼此獨立,互不影響;其原理圖如下:

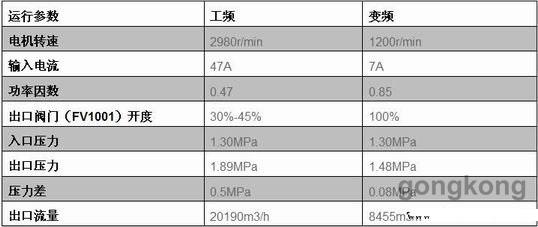

原理說明: 對于6kV設備,QF1為上級用戶高壓柜開關, QS為高壓隔離刀閘,QS1、QS21、QS22構成旁路部分。QS1與QS22閉合,QS21斷開,電機以變頻方式運行;QS1與QS22斷開,QS21閉合,電機以工頻方式運行。其中QS21與QS1、QS22嚴格“五防”互鎖。當變頻器出現需要維護時,旁路切換完成后,電機以工頻運行方式時,不影響用戶的正常生產;當變頻器進行維護完成后,重新將電機切換到變頻運行方式,操作簡單、可靠。 四、高壓變頻器節能改造情況 1. 現場技術數據: 改變頻后比工頻運行時的參數對比表:

五、電機變頻改造后的運行情況 采用變頻調速后,帶來的最大好處有以下幾點: 1.電機實現軟啟動,電機啟動電流遠遠小于額定電流,啟動時間相應延長,對電網沖擊很小。 2.壓縮機出入口壓力差降低了很多。以前壓差5公斤,設備嘯叫嚴重,能達到120分貝;改變頻后壓差為0.8公斤,噪音僅為75分貝左右。從而減輕了起動機械轉矩對電機機械損傷,降低了噪音,有效的延長了電機的使用壽命,相應地延長了許多零部件的壽命;同時極大的減輕了對管道的沖擊,有效延長了管道的檢修周期,減少了檢修維護開支,節約大量維護費用。 3.輸入電流減少很多,以前電流很多都做了無功,浪費極大。下圖4的運行參數為例,可見其輸入電流減少了很多。 4. 功率因數由原來的0.8左右提高到0.95以上,不僅省去了功率因數補償裝置,而且減少了線路損耗; 六、結論 本設計通過對循環氣壓縮機的電機變頻調速改造,有效解決了之前運行過程中出現的啟動困難問題,改善了生產工藝,延長了設備檢修周期,并且取得了良好的經濟效益。 |

提交

超越傳統直覺,MATLAB/Simulink助力重型機械的智能化轉型

新大陸自動識別精彩亮相2024華南國際工業博覽會

派拓網絡被Forrester評為XDR領域領導者

智能工控,存儲強基 | 海康威視帶來精彩主題演講

展會|Lubeworks路博流體供料系統精彩亮相AMTS展會

圖1:粗丙醛收集系統工藝流程圖

圖1:粗丙醛收集系統工藝流程圖

圖4:手動旁路柜方案示意圖

圖4:手動旁路柜方案示意圖

投訴建議

投訴建議