智能制造解決方案

智能制造是基于新一代信息技術,貫穿設計、生產、管理、服務等制造活動各個環節,具有信息深度自感知、智慧優化自決策、精準控制自執行等功能的先進制造過程、系統與模式的總稱。具有以智能工廠為載體,以關鍵制造環節智能化為核心,以端到端數據流為基礎、以網絡互聯為支撐等特征,可有效縮短產品研制周期、降低運營成本、提高生產效率、提升產品質量、降低資源能源消耗。

力控智能工廠解決方案核心是將工廠的大量的人、信息和機器通過ICT技術完成互連,將全部生產要素聯成統一的工業互聯網。在企業智能管控一體化的業務需求推動下,管控一體化工業軟件朝著智能化、分布式、集成化、網絡化、平臺化、綜合管理等方向發展。通過云計算平臺,智能工廠能夠從信息共享上升到知識業務的高度共享和傳承,打破條塊分割,實踐面向績效目標的發展模式。

力控智能制造解決方案重點領域以智能生產、智能服務兩大方面,涉及包括流程型智能制造、離散型智能制造、遠程生產運維等系統建設。

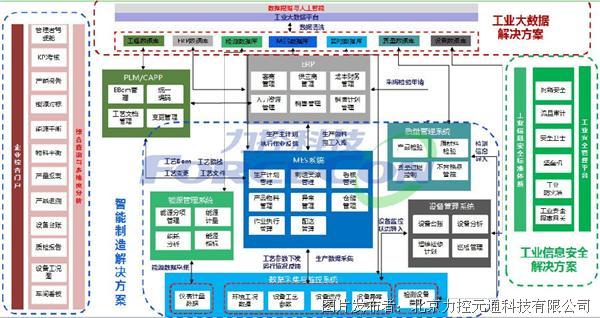

智能工廠建設整體解決方案

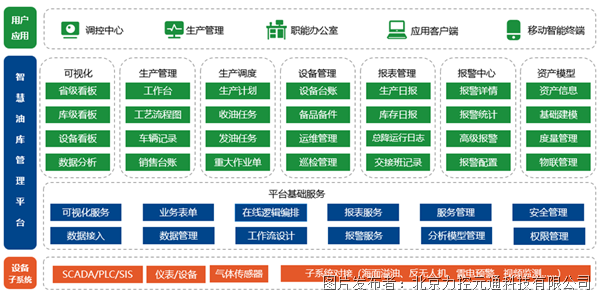

智能工廠系統集成架構圖

1.流程型智能制造:

流程型智能制造系統用于調整生產過程、快速分析和協同決策的制造執行與運營管理系統,它可與企業的其它管理系統無縫銜接,實現從市場需求、工藝及流程設計,到產品生產、交付的全過程閉環管理;實現從生產計劃到生產執行過程中,對人員、設備、物料、質量、資源和能源的管控。

實現企業內部各種生產資源的統一協調,制定合理、有效的生產計劃。

實現對生產過程、裝置及設備運行情況、產品質量及生產成本的實時監控。

實現各部門在生產管理方面的業務協同,加快計劃的下達、物料的供應、生產異常情況的反饋與處理。

通過規范化的管理流程,落實并跟蹤生產計劃的執行情況,減少損失和消耗。

實現物料數據的完整性、一致性、準確性管理,有效監控物料平衡,并降低生產成本。

實現從原材料進廠、到生產過程中的半成品,到最終產品出廠的全過程的質量檢驗,嚴格控制產品批次及質量管理。

根據生產計劃制定有效的設備檢維修計劃,做好設備日常維護與保養,提高設備的生產能力和綜合效率。

提高生產數據傳遞的及時性、準確性,并且通過對大量生產相關數據的統計、分析,為生產過程改進提供數據支撐。

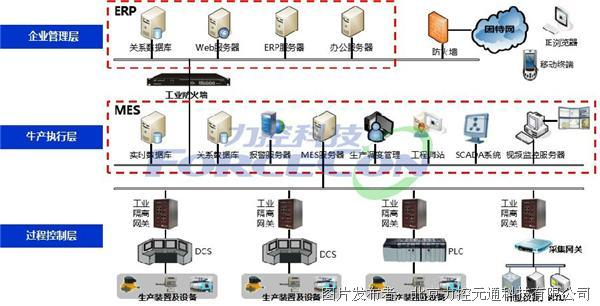

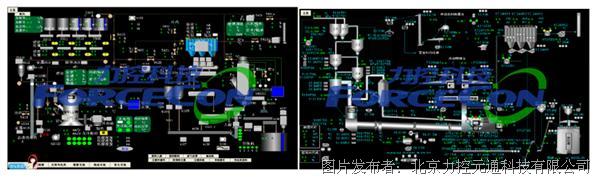

力控流程制造業解決方案以實時數據庫為基礎、生產執行制造系統MES為核心及生產裝置安全為保障實現系統建設,實時數據庫系統技術的應用實現了企業范圍內各種不同廠家、各種不同設備控制系統的數據實時集成,提供了企業范圍生產過程現狀的快照,為生產過程的實時集成提供了數據與事件管理基礎。基于實時數據庫與關系數據庫的MES集成平臺將實現生產現場過程數據與管理信息的有機整合,為生產過程的集成優化提供有效的工作平臺。由于流程型企業是連續不間斷生產企業,充分考慮確保生產控制系統的安全,工控信息安全是作為生產裝置的信息安全保障。

流程型制造業解決方案軟件組成包括力控安全隔離網關pSatetylink、企業級實時歷史數據庫pSapce、生產實時信息門戶集成平臺FinforWorx。

整體系統架構圖如下所示:

2.主要功能包括:

生產過程實時監控對整個生產過程進行監控,主要包括:生產總貌圖、生產裝置流程圖、公用工程流程圖、裝置物料監控畫面、配電系統監控畫面等。

生產執行過程與監控把生產過程各個環節的工藝參數、生產計量數據、設備運行狀態、原輔料消耗及供給情況、產品質量數據,實時、準確、集中的傳送到生產、調度、維修等部門,從而及時掌握生產狀況,進行生產運維及質量、安全監控,不斷調整、優化生產過程。

智能報警管理系統能夠識別、并減少無效報警,為操作人員提供快速的操作指導,明顯縮短報警管理周期。

生產調度管理實現生產運行狀態跟蹤、標準調度指令模板維護及調度指令制定、下達。

計劃排產管理依據經營計劃制定詳細生產計劃,支持各種計劃制定,包括:年生產計劃、月生產計劃、周生產計劃、日計劃、操作指令、開停車計劃等,實現計劃的自動分解。

物料移動與平衡對生產全過程的物料移動、存儲進行管理、計量及跟蹤,并進行物料平衡管理與分析。

能源管理系統根據生產計劃確定能源計劃,再按照能源計劃控制生產過程的能耗;同時,對能源實績進行管理,并對能源數據進行統計、分析,進而為能源優化及節能降耗提供數據依據。

生產統計與分析七類基礎報表,包括:原料消耗報表、產量及質量報表、公用工程報表、運行分析報表、庫存報表、三廢處理報表、關鍵參數報表。六類統計報表,包括:裝置負荷月統計報表、原料消耗月統計報表、物耗能耗月統計報表、裝置產量月統計報表、裝置庫存月統計報表、三廢處理月統計報表。

設備管理設備檔案管理、設備運行管理、設備運維及檢維修、設備故障預警、設備運行效率及能耗分析。

質量管理實現從原材料入廠、生產過程的半成品,到最終產品出廠全過程的質量管理。

生產績效管理基于企業關鍵績效指標(KPI)體系,以生產管理、工藝管理、物料管理、設備管理、質量管理等業務數據為依據,按照KPI指標模型自動統計計算,實現對生產過程中各類關鍵指標(技術、產能、質量、能耗等)的量化考評

3.離散型制造業:

離散型制造的特點是設備分散、工序不連續,設備單元孤島特征明顯,而實現數據的自動、有序流動是實現智能制造的基礎。要實現數據的自由流動,需建立物與機、機與機、人與機、人與人以及企業與企業之間信息充分交互基礎,信息交互本質上是各種數據的獲取、傳輸、分析和反饋,可以說數據是企業智能制造的血液。

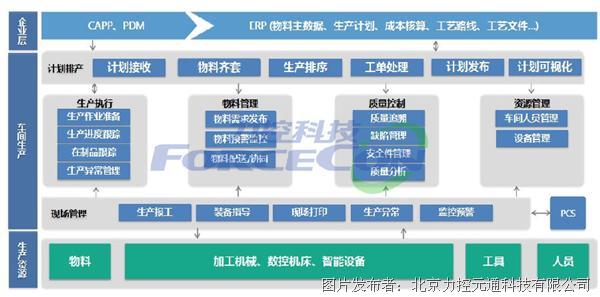

離散型制造解決方案主要是圍繞生產過程實現數字化改造:在數據采集層、網絡層部署RFID、智能傳感器、網絡設備等物聯網基礎節點;在執行設備層引入工業機器人、采用數控機床等智能制造裝置;在控制層、管理層引入管理和控制系統,如MES、ERP、PLM等系統同時搭建各種開放信息服務平臺,共享數據資源,不斷夯實智能制造的數據基礎。

力控離散制造業解決方案以工業設備互聯以柔性生產線監控為目標解決生產現場 “信息孤島”的問題,并逐步形成以MES系統為核心的信息化管理平臺,在這個平臺上實現拉動式物料配送方式和供應鏈體系的監控管理、構建質量問題快速處理和預警機制、對生產過程中“人、機、料、法”全過程進行全面追溯和控制,使得生產監控實時化、生產工藝結構化、現場作業電子化、計劃排產均衡化、生產過程透明化、異常事件可控化,質量管理標準化。

離散型制造業解決方案軟件組成包括力控工業數據采集網關pFieldcomm、力控數據采集與監控軟件eForceCon、企業級實時歷史數據庫pSapce、生產實時信息門戶集成平臺FinforWorx等組成。

整體系統架構圖如下所示:

4.主要功能包括:

基礎數據管理要素的構成是MES系統管理的基礎,公共數據管理、資源管理、物料數據管理、產品數據管理、工藝數據。

計劃管理針對ERP生產訂單、車間有限設備、生產資源展開細部排產,將生產訂單進行分解,提供生產作業任務甘特圖,跟蹤和管理生產準備狀況,確認組批次計劃在設計、生產等環節的人、機、料、法、環等各方面的準備情況,方便生產管理者對生產計劃可行性做多方面的評估。

車間物料管理對車間庫房物料及生產過程中在制品活動進行管理, 實現從毛坯、 外協外購件入車間到成品出車間全過程物流的管理。

生產執行模塊反饋車間生產完成情況,對關鍵操作環節監控防錯,管理操作日志,方便對車間現場工人操作的協助、指導支持,提高車間現場效率。 包括作業計劃執行,作業計劃跟蹤、防錯預警、工作日志功能。

設備管理包括設備基礎信息、設備運用管理、備件管理、設備故障管理、設備維修、統計分析功能構件。

質量管理通過對車間生產節點的質量管控,提供符合用戶要求的成品,實現從毛坯入車間到成品出車間的全過程質量管理,包括質檢計劃管理、質檢執行管理、質檢信息采集、質檢決策分析、質檢跟蹤追溯 。

績效管理實現績效管理包括生產績效管理、質量績效管理、庫存績效管理、維護績效管理功能。包括統計過程控制(Statistical Process Control)、設備運行效率OEE、平均故障時間MTBF等。

在智能制造領域,力控科技目前已經完成和正在進行包括齊翔騰達生產調度系統、云天化MES系統、博源化工MES系統、中電科技二所、四十八所的MES系統、浙江天能鋰電池MES系統(合作)、衛華紐科倫MES系統、天虹紡織、新疆利泰絲路紡織MES系統等制造企業的系統建設。

5.典型案例:

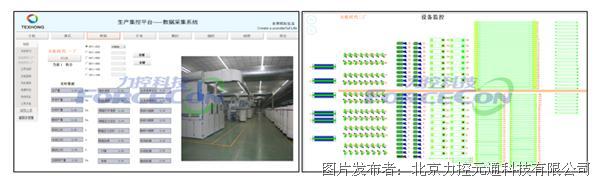

國家2016鋰電池智能制造示范項目

本系統實現物料信息、人員信息、設備運行、質檢、環境數據的高效、快速采集,將產品制造流程中的“人、機、料、法、環”信息自動地進行集成和關聯,由此加強對生產過程的正向管控與反向問題追溯與定位,不斷優化生產管理的組織和協調,提高生產效率,降低生產成本,提升產品品質,增強對市場的響應能力。

天虹紡織集團MES系統

天虹紡織在國內華東和越南一共有6大生產基地,力控科技MES系統包括數據采集系統、APS系統等環節,針對天虹紡織生產集控管理實際需要,實時采集遠端各紡機設備和生產基地的動力設備的工藝運行參數,實現對設備運行情況進行自動、連續的監視,管理和數據統計,實現對全集團的自動化生產運行管理及計劃管理。

星船水泥廠生產調度管理系統

該調度中心實現總部及下轄六家子公司共7條生產線過程的監控,并能對各廠的產量、質量、能耗、設備狀況等數據進行分析統計,達到對生產過程進行全面監控及預測。以提高產品質量、降低生產成本、幫助企業管理人員管理和決策。

提交

力控SCADA系統超級報表套件在污水處理系統中的應用

力控SCADA系統設備OEE服務,賦能工業生產降本增效

力控SCADA系統增強報警服務,在油氣田生產中的應用

力控醫藥SCADA組態軟件在無菌實驗艙設備的配套應用

力控智慧油庫管理平臺,集生產、管理、運營于一體

投訴建議

投訴建議