MES系統為何難做成標準產品?

一、MES系統為什么存在差異?

1.每個工廠的生產流程都不同

每個行業、每個工廠都有自己獨特的生產模式和工藝要求。例如,汽車制造和3C電子行業的生產線差異就非常大。

一個標準化的MES系統很難適應所有不同的生產環境和流程。要滿足每個車間的需求,MES系統必須具備高度的靈活性,支持定制化配置。

2、行業需求多樣化

MES系統廣泛應用于汽車、半導體、食品、醫藥等多個行業,而每個行業都有其獨特的工藝流程、設備配置和管理模式。這種差異性使得MES系統的開發和應用必須高度定制化,以滿足不同行業的特定需求。

例如,半導體行業對潔凈度和精度的要求極高,而食品行業則更注重衛生標準和追溯體系。因此,標準化的MES系統很難同時滿足這些多樣化的需求。

3、企業流程復雜性

每個企業都有其獨特的生產流程和管理模式,這些流程往往是多年實踐的結果,已經深深嵌入到企業的運營中。從原材料采購到生產調度,再到成品的質量控制和交付,每一步都有可能與其他企業的做法有所不同。

4、數據來源和格式復雜多變

車間執行的MES系統需要實時收集和處理大量的數據。不同廠商的設備、傳感器,甚至手動記錄的方式,都可能會影響數據的準確性和格式。

而標準化的產品往往會限制數據輸入的方式,無法處理這些多樣化的輸入,導致系統在不同環境下無法有效運行。

所以,MES系統需要根據實際情況進行數據適配和接口開發,才能保證數據的準確性和實時性。

5、系統集成難題

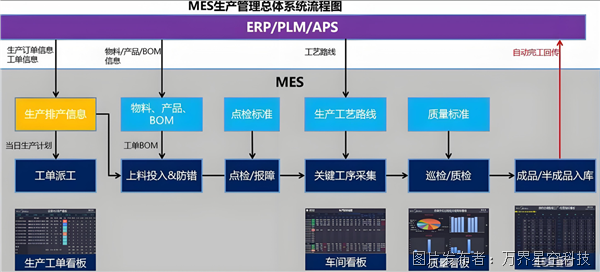

MES系統并非孤立存在,它需要與企業的ERP、SCM等上層管理系統進行緊密集成,以實現數據的無縫對接和業務流程的協同。

然而,不同企業的上層管理系統往往采用不同的數據標準和接口規范,這給MES系統的集成帶來了巨大挑戰。這種多系統之間的集成與數據交互,使得MES系統的標準化變得尤為復雜。

6、現場管理的實際需求各不相同

工廠的管理需求并不是統一的。一個車間可能需要更精細的質量追溯,另一個車間則可能更加注重生產效率的提升。這種需求上的差異,也讓MES系統很難統一標準化。

每個企業根據自己的目標和挑戰,會有不同的功能需求,例如生產調度、設備管理、質量監控等,如何在這些需求中找到平衡,開發出通用的標準化產品,是一個巨大的挑戰。

7、變革與實施時間和投入不同

即使是一個相對標準化的MES系統,在實施時也會面臨巨大的調整和培訓成本。車間人員對新系統的適應、原有工藝的調整、數據遷移等,都需要大量的時間和精力。

對于許多企業來說,MES系統的實施是一次深刻的數字化轉型,無法“一蹴而就”。因此,每家企業上線MES系統之后的效果也不一樣,MES系統是一款軟件輔助工具,更重要的是看企業自身的管理水平。

提交

智能排產能解 決工廠什么問題?

食品行業MES系統

蛋糕、面包加工廠MES智能化生產管理

鹵制品自動化生產MES系統解決方案

半導體制造行業MES系統解決方案

投訴建議

投訴建議