基于機(jī)器視覺(jué)的半導(dǎo)體檢測(cè)解決方案

半導(dǎo)體產(chǎn)業(yè)作為現(xiàn)代科技的核心支柱,其制造過(guò)程對(duì)精度與效率的要求近乎嚴(yán)苛。從晶圓切割到電路板封裝,每一個(gè)環(huán)節(jié)都依賴高精度的檢測(cè)技術(shù)確保產(chǎn)品質(zhì)量。在此背景下,機(jī)器視覺(jué)技術(shù)憑借其非接觸、高精度、高速度等優(yōu)勢(shì),成為半導(dǎo)體檢測(cè)領(lǐng)域的核心解決方案。

一、半導(dǎo)體檢測(cè)類型:全流程覆蓋,精準(zhǔn)定位缺陷

半導(dǎo)體制造過(guò)程分為前、中、后三個(gè)階段,每個(gè)階段均需機(jī)器視覺(jué)技術(shù)的深度參與。

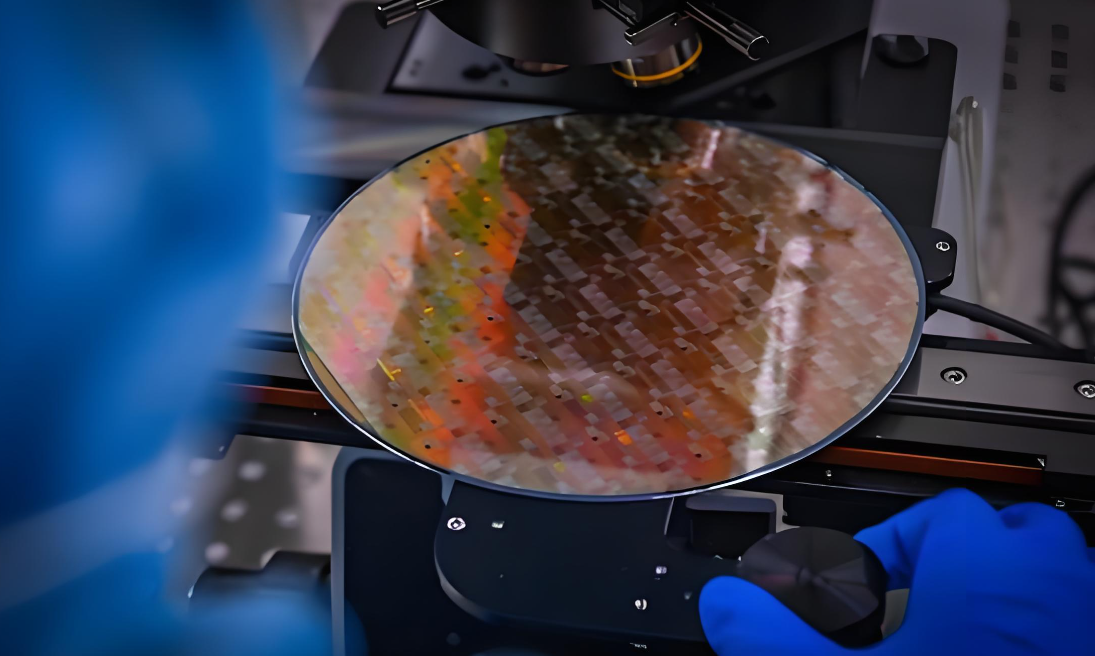

前期制造:精密定位與缺陷檢測(cè) 在晶圓加工階段,機(jī)器視覺(jué)系統(tǒng)通過(guò)高分辨率工業(yè)相機(jī)與光學(xué)顯微技術(shù),實(shí)現(xiàn)晶圓的精確定位與最小刻度測(cè)量。例如,在分類切割環(huán)節(jié),系統(tǒng)可實(shí)時(shí)監(jiān)測(cè)切割位置,確保晶圓尺寸符合設(shè)計(jì)要求;在電路板印刷與貼片過(guò)程中,機(jī)器視覺(jué)通過(guò)識(shí)別算法,檢測(cè)印刷錯(cuò)誤、內(nèi)容錯(cuò)位、圖像偏差等問(wèn)題,避免因定位偏差導(dǎo)致的良品率下降。

中期制程:最小刻度測(cè)量與工藝優(yōu)化 半導(dǎo)體工藝中,最小刻度測(cè)量直接關(guān)系到芯片性能。機(jī)器視覺(jué)系統(tǒng)結(jié)合電子顯微鏡與探針技術(shù),可對(duì)晶圓表面進(jìn)行掃描,檢測(cè)位錯(cuò)密度、晶體結(jié)構(gòu)缺陷等微觀參數(shù),為工藝優(yōu)化提供數(shù)據(jù)支持。

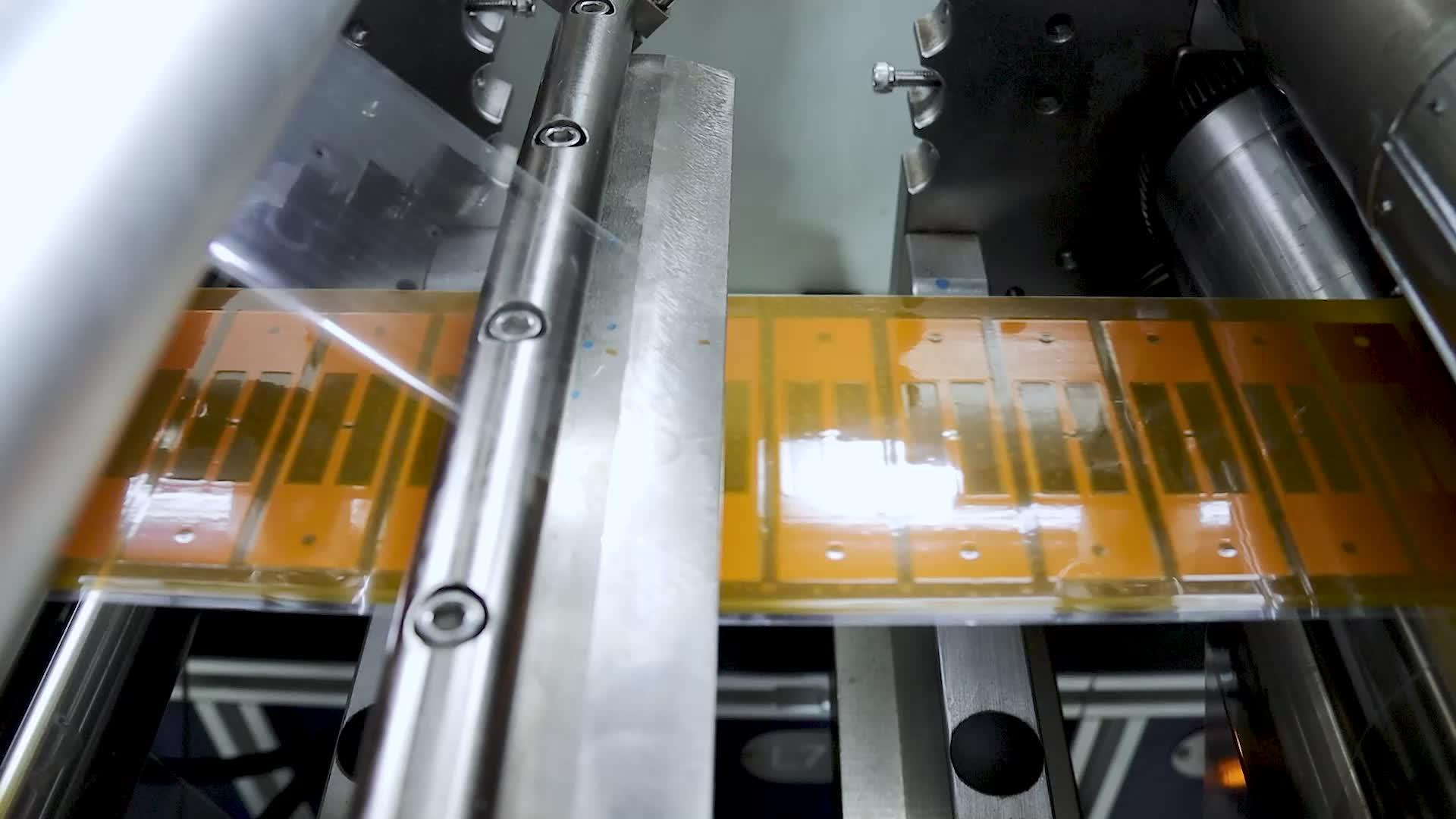

后段工程:電氣檢測(cè)、切割與封裝 在后段制程中,機(jī)器視覺(jué)技術(shù)貫穿晶圓電氣檢測(cè)、切割、封裝全流程。切割前,系統(tǒng)通過(guò)圖像處理算法標(biāo)記晶圓瑕疵,避免缺陷擴(kuò)散;切割過(guò)程中,實(shí)時(shí)定位技術(shù)確保切割路徑精準(zhǔn),防止晶圓報(bào)廢;封裝環(huán)節(jié),機(jī)器視覺(jué)系統(tǒng)檢測(cè)芯片管腳數(shù)量、幾何尺寸(如間距、寬度、彎曲度),實(shí)現(xiàn)高效外觀檢測(cè)。

二、技術(shù)優(yōu)勢(shì):自動(dòng)化、高精度與成本優(yōu)化

機(jī)器視覺(jué)技術(shù)在半導(dǎo)體檢測(cè)中的應(yīng)用,體現(xiàn)了四大核心優(yōu)勢(shì)。

1. 效率與精度雙重提升 機(jī)器視覺(jué)系統(tǒng)可24小時(shí)不間斷工作,檢測(cè)速度達(dá)人工的10-20倍。例如,在高速運(yùn)動(dòng)物體檢測(cè)中,系統(tǒng)通過(guò)CCD攝像機(jī)與高速圖像處理算法,實(shí)現(xiàn)毫秒級(jí)響應(yīng),確保生產(chǎn)線高效運(yùn)行。同時(shí),系統(tǒng)參數(shù)設(shè)置統(tǒng)一,檢測(cè)精度穩(wěn)定可靠。

2. 成本優(yōu)化與數(shù)字化管理 機(jī)器視覺(jué)系統(tǒng)雖初期投入較高,但長(zhǎng)期來(lái)看可顯著降低人工成本與管理成本。系統(tǒng)通過(guò)多工位檢測(cè)技術(shù),一次性完成輪廓、尺寸、缺陷等多參數(shù)測(cè)量,減少人工多工位協(xié)作的誤差與時(shí)間成本。此外,檢測(cè)數(shù)據(jù)可實(shí)時(shí)導(dǎo)出并生成報(bào)表,便于生產(chǎn)過(guò)程統(tǒng)計(jì)與分析,為工藝改進(jìn)提供數(shù)據(jù)支持。

3. 全流程集成與適應(yīng)性擴(kuò)展 機(jī)器視覺(jué)技術(shù)可無(wú)縫集成至半導(dǎo)體生產(chǎn)全流程,從晶圓檢測(cè)到封裝測(cè)試,覆蓋所有關(guān)鍵環(huán)節(jié)。例如,在PCB板檢測(cè)中,系統(tǒng)可檢測(cè)焊點(diǎn)位置、線路開(kāi)孔尺寸、SIM卡槽精度等參數(shù),確保電路板功能正常。同時(shí),系統(tǒng)通過(guò)模塊化設(shè)計(jì),可快速適配不同產(chǎn)品線與檢測(cè)需求,降低技術(shù)升級(jí)成本。

三、雙翌視覺(jué)系統(tǒng):半導(dǎo)體檢測(cè)的創(chuàng)新實(shí)踐

在半導(dǎo)體檢測(cè)領(lǐng)域,雙翌視覺(jué)系統(tǒng)以高精度、高效率與智能化為核心,為行業(yè)提供定制化解決方案。其視覺(jué)系統(tǒng)覆蓋從晶圓定位到封裝檢測(cè)的全流程需求。

視覺(jué)平臺(tái)應(yīng)用軟件提供圖形化工具,無(wú)需編程即可快速實(shí)現(xiàn)視覺(jué)檢測(cè)應(yīng)用。系統(tǒng)兼容主流硬件產(chǎn)品,支持標(biāo)準(zhǔn)工業(yè)網(wǎng)絡(luò)接口,可無(wú)縫集成至現(xiàn)有生產(chǎn)線,提升自動(dòng)化生產(chǎn)效率。

機(jī)器視覺(jué)技術(shù)已成為半導(dǎo)體檢測(cè)領(lǐng)域的核心驅(qū)動(dòng)力,其非接觸、高精度、高效率的特性,為行業(yè)提供了從晶圓加工到封裝測(cè)試的全流程解決方案。通過(guò)引入雙翌視覺(jué)系統(tǒng)等創(chuàng)新技術(shù),半導(dǎo)體企業(yè)可實(shí)現(xiàn)生產(chǎn)線的智能化升級(jí),提升產(chǎn)品質(zhì)量與產(chǎn)能,降低長(zhǎng)期運(yùn)營(yíng)成本。未來(lái),隨著人工智能技術(shù)的融合,機(jī)器視覺(jué)將在半導(dǎo)體檢測(cè)領(lǐng)域發(fā)揮更大作用,推動(dòng)行業(yè)向更高精度、更高效率的方向發(fā)展。

提交

機(jī)器視覺(jué)的電源適配器貼標(biāo)應(yīng)用

半導(dǎo)體晶圓檢測(cè)的基本知識(shí)

機(jī)器視覺(jué)對(duì)位貼合原理與應(yīng)用場(chǎng)景科普

機(jī)器視覺(jué)對(duì)位中的常見(jiàn)模型與技術(shù)原理

機(jī)器視覺(jué)引導(dǎo)跑臺(tái)式絲印機(jī)的應(yīng)用

投訴建議

投訴建議